درباره ما

سری تراشی کریمان

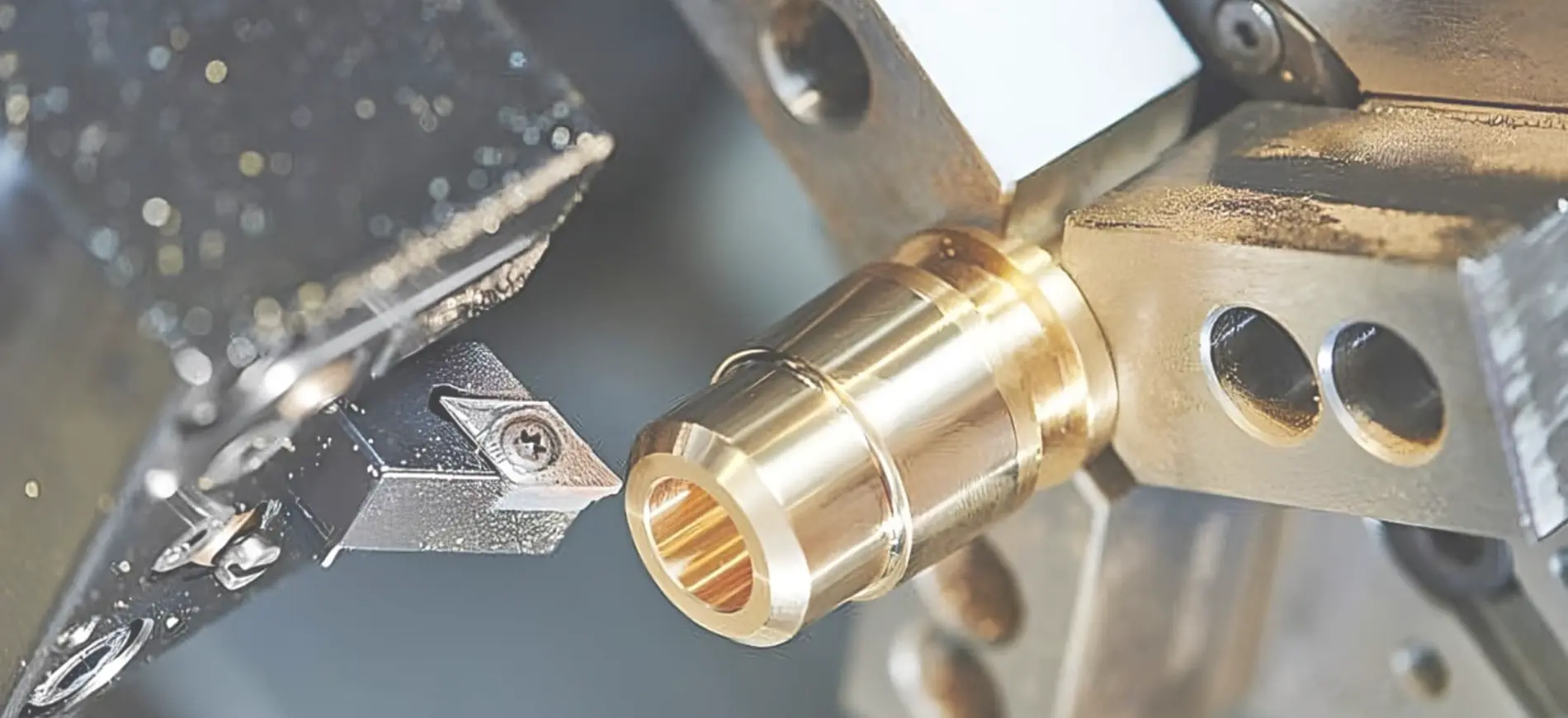

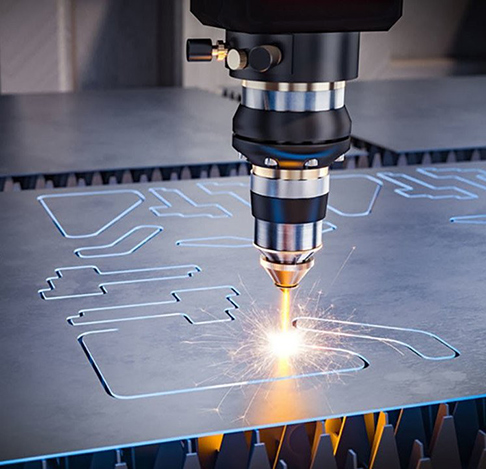

با پیشینه افزون بر 4 دهه فعالیت موفق و حرفه ای و بهره مندی از نیروی انسانی متخصص و کارآمد ,تحقق ارزشهای مورد انتظار مشتریان را سرلوحه فعالیت خود قرار داده و امکانات و دستگاه های تمام اتوماتیک سریتراشی و سی ان سی و از تجهیزات پیشرفته و به روز جهت تولید قطعات مورد نیاز کارخانجات جهت تولید قطعات مورد نیاز با آلیاژ برنج آلومینیوم آهن از قطر دو تا شصت میلیمتر مطابق با معیارهای مورد انتظار مشتریان در خدمت صنعت کشور میباشد…

خدمات

شرح دستگاه و توانایی های این واحد صنعتی

دستگاه تراش سی ان سی CNC

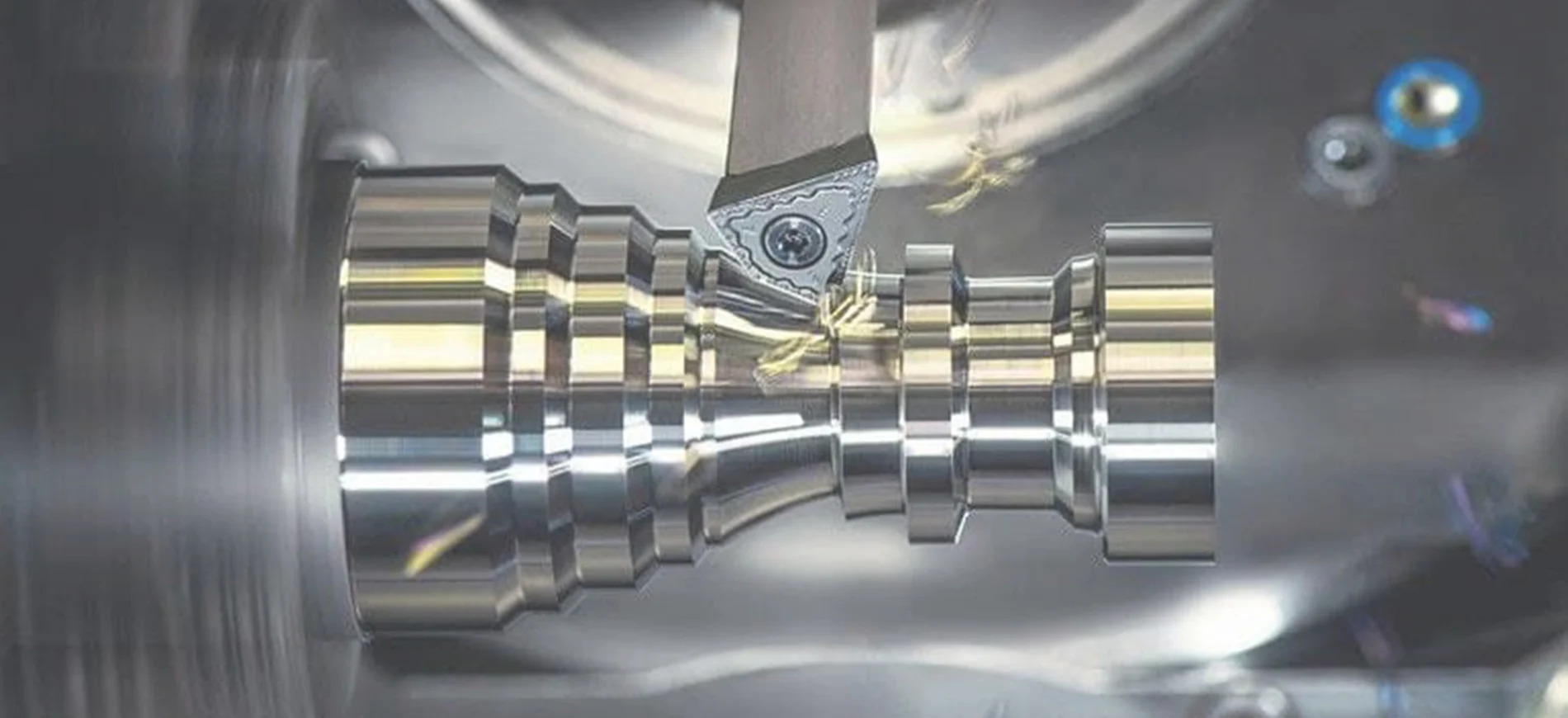

سری تراشی با تراش cnc یک فرایند پیشرفته و کاربردی برای صنایع مختلف است. دستگاه تراش cnc ترکیبی از اعداد و کدها را اجرا می کند و با توجه به اینکه عملکرد دستگاه خودکار است در نتیجه موجب افزایش سرعت و دقت در تولید قطعات می شود.این دستگاه قادر است تا یک فرایند دستوری را برای دفعات زیادی به صورت دقیق اجرا کند.

تراش CNC از صنعت پزشکی گرفته تا صنایع خودروسازی و هوافضا کاربردی است. سری تراشی با تراش CNC در صنعت قطعه سازی جهان مدرن کاربرد ویژه ای دارد. این دستگاه قادر است کوچکترین قطعات را با دقت میکرون برش دهد.

دستگاه قلاویز زنی و حدیده کاری

قلاویز زنی یکی از جمله عملیاتی است که نیازمند دقت بالا در چرخش مته و سه نظام است. عمل قلاویز زدن بدون دستگاه های بادقت و با دریلهای معمولی کاملا غیر ممکن خواهد بود. دقت و قدرت بیشتر از مزایای مهم در دستگاه های تراشکاری کریمان میباشد که باعث محبوبیت و مورد توجه قرار گرفتن آن شده است. در نهایت و به عبارت بهتر، برای هر پروژه و قطعه کاری که نیازمند سوراخکاری دقیق، بدون هیچ انحراف و خطایی است و باید تمرکز در کارگیر و همچنین میزان فشار مته بر روی قطعه کاملا در اختیار کاربر باشد.که این امر نیز در مجموعه ما با دقت و سرعت بالا در حال انجام می باشد.

دستگاه های تراش تراب

دستگاه سری تراش یا تراب دستگاهی است که می تواند قطعات صنعتی قابل ماشین کاری را به طور سری و در تیراژ بالا تولید کند که به دلیل تولید اقتصادی با دقت و کیفیت بالا دستگاه تراش را در فرمها و شکلهای مختلفی میسازند و از طرفی به منظور ارزان بودن و سرعت بالای تراشکاری نسبت به سایر روشها استفاده از ماشین تراش یک روش معمول و پر استفاده در صنعت میباشد. لازم به ذکر است که تنظیم و راه اندازی این دستگاه مستلزم مهارت و تخصص خاصی میباشد تا در بازه زمانی معین به حداکثر تعداد تولیدات باکیفیت دست یافت که خوشبختانه مجموعه تراشکاری کریمان با به کارگیری نیروهای متخصص و مجرب در این زمینه زیرساخت های لازم جهت تولید قطعات با کیفیت با سرعت و دقت مثال زدنی را فراهم ساخته است.

مقالات

آخرین مقالات

سری تراشی در کرج به دلیل نزدیکی به شهرکهای صنعتی و نیاز گسترده صنایع مختلف به قطعات دقیق، به یک فعالیت کلیدی تبدیل شده است. سرعت تأمین، کیفیت یکنواخت و توانایی پاسخگویی به سفارشهای فوری از مهمترین اولویتهای واحدهای تولیدی این شهر است. نیاز صنایع به خدمات سریتراشی دقیق کرج به دلیل موقعیت جغرافیایی، تمرکز صنایع متوسط و بزرگ، و دسترسی مناسب به تهران، یکی از قطبهای مهم تولیدی در کشور محسوب میشود. بسیاری از کارخانههای فعال در حوزههای خودروسازی، تجهیزات صنعتی، پمپسازی، صنایع غذایی و ابزار دقیق به قطعات کوچک اما بسیار حیاتی وابستهاند؛ قطعاتی که اگر کیفیت ساخت آنها کامل نباشد، روند خطوط تولید متوقف میشود یا هزینههای تعمیراتی افزایش پیدا میکند. همین وابستگی به قطعات خاص و دقیق باعث شده است که نیاز به خدمات سریتراشی در کرج بیش از گذشته اهمیت پیدا کند. تولیدکنندگان محلی معمولاً به دنبال کارگاههایی هستند که بتوانند هم سرعت مناسب ارائه دهند و هم کیفیت ابعادی و سطحی قطعات را تضمین کنند. این ترکیب سرعت و دقت برای صنایعی که به صورت مداوم در حال تولید هستند اهمیت حیاتی دارد، زیرا کوچکترین تأخیر در تأمین یک قطعه کوچک میتواند کل برنامه تولید را به هم بریزد. بنابراین، خدمات سریتراشی دقیق نه فقط یک مزیت، بلکه یک ضرورت راهبردی برای صنایع کرج به شمار میآید. اهمیت تأمین سریع قطعات یکی از مهمترین چالشهایی که صنایع کرج با آن مواجه هستند، ضرورت تأمین سریع قطعات مصرفی یا قطعاتی است که در مسیر تولید دچار فرسایش یا شکست میشوند. بسیاری از خطوط تولید در کارخانههای کرج وابسته به قطعات کوچک و ظریف هستند که در حجم بالا یا در بازههای زمانی مشخص باید جایگزین شوند. تأمین سریع این قطعات باعث میشود خط تولید بدون توقف ادامه یابد و از خسارتهای ناشی از خواب خطوط جلوگیری شود. خدمات سریتراشی محلی به دلیل نزدیکی جغرافیایی میتوانند این نیاز را بهتر از تأمینکنندگان دورتر برآورده کنند. وقتی کارگاه نزدیک باشد، هم سرعت تحویل بیشتر است و هم امکان اصلاح فوری قطعات وجود دارد. از طرف دیگر، تولیدکنندگان قطعات دقیق میتوانند با شناخت نیازهای اختصاصی هر صنعت، برنامه تولید را بر اساس اولویتهای زمانی مشتری تنظیم کنند. این تناسب زمانی برای صنایعی که توقف خط تولید برای آنها هزینهزا است یک مزیت رقابتی به شمار میآید. نقش کیفیت در خطوط تولید کیفیت قطعات سریتراشی شده تأثیر مستقیم بر عملکرد خطوط تولید دارد و در کرج، که صنایع متنوعی فعالیت میکنند، این اهمیت دوچندان است. قطعاتی که با تلرانس پایین، صافی سطح مناسب و متریال استاندارد تولید میشوند، باعث افزایش عمر تجهیزات و کاهش تعمیرات ناگهانی میشوند. کیفیت بالا علاوه بر افزایش عمر دستگاهها، موجب بالا رفتن راندمان و کاهش ضایعات نیز میشود. وقتی قطعهای با کیفیت پایین تولید شود، ممکن است در زمان نصب دچار گیرکردگی، لقی یا ناهماهنگی شود و همین موضوع میتواند عملکرد کل مجموعه را مختل کند. از آنجا که بسیاری از کارخانههای کرج در تیراژ بالا تولید میکنند، یکنواختی کیفیت اهمیت بیشتری پیدا میکند و کارگاههای سریتراشی باید توان ارائه نتایج ثابت و قابل اعتماد را داشته باشند. در نهایت، کیفیت مناسب باعث میشود صنایع محلی بتوانند با استانداردهای بالاتر فعالیت کنند و محصولات رقابتیتری تولید نمایند. مزیت نزدیکی کارگاه سریتراشی کریمان به شهرکهای صنعتی کرج نزدیک بودن کارگاه سریتراشی به شهرکهای صنعتی کرج یک مزیت عملی جدی برای بسیاری از کارخانهها و واحدهای تولیدی است. این شهرکها معمولاً شامل مجموعهای از صنایع فعال در حوزههای مختلف هستند و نیاز به تأمین سریع قطعات، یکی از بخشهای دائمی فعالیت آنها محسوب میشود. وقتی کارگاه در فاصله کوتاهی قرار داشته باشد، امکان هماهنگی سریع، تحویل فوری و انجام اصلاحات لحظهای فراهم میشود. این موضوع برای کسبوکارهایی که هر ساعت توقف در خط تولید برایشان هزینهزا است اهمیت بسیار زیادی دارد. بسیاری از صنایع کرج به دلیل رقابت بالا و نیاز به نگهداشتن ظرفیت تولید، ترجیح میدهند با کارگاههایی همکاری کنند که در همان محدوده جغرافیایی قرار دارند. این نزدیکی باعث میشود همکاری میان دو طرف شکل منسجمتری بگیرد، تعاملات سادهتر انجام شود و امکان برنامهریزی مشترک برای تولید تیراژ بالا یا سفارشهای فوری فراهم باشد. در نهایت، نزدیکی جغرافیایی به معنای استفاده بهتر از زمان، کاهش هزینههای جانبی و افزایش سرعت پاسخگویی است. کاهش زمان تحویل پروژه یکی از مزایای اصلی قرار گرفتن کارگاه سریتراشی در نزدیکی شهرکهای صنعتی کرج، کاهش چشمگیر زمان تحویل پروژه است. حملونقل قطعات خام و قطعات نهایی معمولاً یکی از عوامل تأخیر محسوب میشود، بهویژه زمانی که مسیر طولانی باشد یا نیاز به چند مرحله هماهنگی وجود داشته باشد. اما در صورتی که فاصله کارگاه تا کارخانه کمتر باشد، بخش حملونقل به سادگی و با سرعت بالا انجام میشود. این موضوع باعث میشود پروژههای فوری یا سفارشهایی که بهصورت ناگهانی ایجاد میشوند، بدون نیاز به انتظار طولانی تکمیل شوند. از طرف دیگر، اگر در روند ساخت قطعه مشکلی رخ دهد یا نیاز به اصلاحات فوری باشد، امکان بازگشت قطعه به کارگاه و انجام اصلاحات در مدت کوتاهتری فراهم است. این سرعت بالا برای خطوط تولیدی که در حال کار مداوم هستند یک برتری مهم محسوب میشود، زیرا هر دقیقه تأخیر میتواند به معنای کاهش راندمان یا افزایش هزینههای عملیاتی باشد. مدیریت سادهتر لجستیک کاری مدیریت لجستیک یکی از بخشهای چالشبرانگیز در صنایع تولیدی است و زمانی که کارگاه سریتراشی نزدیک کارخانه قرار داشته باشد، این مدیریت بهطور محسوسی سادهتر میشود. هماهنگی ارسال قطعات، زمانبندی بررسی نمونهها، انجام بازرسی کیفی و تحویل نهایی همگی با سرعت بیشتری انجام میگیرند. در چنین شرایطی، کارخانه میتواند برنامهریزی دقیقتری درباره سفارشهای آینده داشته باشد و کارگاه نیز قادر است ظرفیت تولید خود را بهتر با نیازهای مشتری تنظیم کند. همچنین در پروژههایی که تعداد قطعات بالا است یا قطعات در چند مرحله ساخته میشوند، مدیریت لجستیک نقش حیاتی دارد. نزدیک بودن کارگاه باعث میشود مراحل مختلف تولید از جمله کنترل کیفیت مرحلهای، اصلاح طراحی یا ارسال مقدماتی نمونهها بدون پیچیدگی انجام شود. این هماهنگی سریع و ساده در نهایت به کاهش هزینهها، افزایش سرعت تولید و بهبود کیفیت خروجی کمک میکند و همکاری میان صنایع کرج و کارگاههای محلی را به یک ساختار کاملاً عملی و کارآمد تبدیل میکند. سایر مقالات محصولات متداول سریتراشی الزامات قطعات خودرویی در واحدهای تولیدی صنعت خودروسازی و […]

سری تراشی در صنایع مدرن نقشی بنیادین دارد، زیرا تولید قطعات کوچک و دقیق در حوزههایی مانند خودرو، نفت و گاز، تجهیزات پزشکی و ماشینآلات سنگین بر مهارت، تکنیک و انتخاب متریال صحیح تکیه میکند. با گسترش نیازهای صنعتی، دقت، سرعت و توانایی کار با آلیاژهای پیشرفته به معیارهای اصلی در موفقیت واحدهای تولیدی تبدیل شده است. نیازهای اختصاصی سریتراشی در صنایع خودروسازی صنعت خودروسازی محیطی است که در آن کمترین خطا میتواند به نتایج پرهزینه و حتی خطرناک منجر شود. به همین دلیل، زمانی که صحبت از تولید قطعات کوچک اما حیاتی میشود چه در مجموعه موتور، چه در سیستم ترمز یا فرمان هر نوع عملیات ماشینکاری باید با دقت و استانداردهای سختگیرانه انجام شود. مجموعههایی که خدمات تراشکاری و سریتراشی ارائه میدهند، در این صنعت با دو چالش عمده روبهرو هستند: پیچیدگی هندسی قطعات و الزام به کیفیت یکنواخت در تیراژ بالا. قطعات خودرو غالباً باید تحت فشار، ضربه و تغییرات دمایی عملکرد پایدار داشته باشند؛ بنابراین کیفیت سطحی، استحکام، و یکنواختی ابعادی اهمیت حیاتی پیدا میکند. برندهایی که در این حوزه فعالیت میکنند، زمانی موفق به جلب اعتماد خودروسازان میشوند که توانایی ارائه محصول کاملاً استاندارد، قابل ردیابی، و سازگار با متریالهای مهندسی مورد تأیید را داشته باشند. الزامات تلرانسی قطعات خودرو در بخش تلرانسگذاری، صنعت خودرو از سختگیرانهترین استانداردها در میان صنایع تولیدی پیروی میکند. قطعات کوچک مانند بوشها، پینها، شفتهای ظریف، یا اتصالات حساس باید در بازههای تلرانسی بسیار فشرده تولید شوند؛ بازههایی که گاهی اختلافشان از ضخامت یک تار مو کمتر است. هدف از این دقت بالا، تضمین عملکرد قابلاعتماد در بخشهایی است که تحت لرزش مستمر، نوسانات دمایی شدید یا بارگذاری ناگهانی قرار دارند. اگر تنها یک قطعه خارج از تلرانس تولید شود، ممکن است کل مجموعه مونتاژ دچار ایراد شود یا موجب کاهش طول عمر سیستم گردد. از این رو، خطوط تولید تراشکاری باید مجهز به ابزارهای اندازهگیری دقیق همچون میکروکولیس دیجیتال، دستگاههای اندازهگیری سهبعدی، و ابزارهای بازرسی نوری باشند تا روند کنترل کیفیت بهطور مستمر انجام گیرد. تجربه نشان میدهد کارگاههایی که فرآیند تلرانسگذاری را با اتوماسیون ترکیب میکنند، میتوانند به پایداری بالاتری در کیفیت نهایی دست پیدا کنند. چالشهای تولید در تیراژ بالای خودروسازی تولید در تیراژ بالا مهمترین تفاوت میان صنعت خودرو و بسیاری از صنایع کوچکتر است. قطعهای که باید چند صد هزار یا حتی چند میلیون بار تولید شود، نهتنها باید دقیق باشد، بلکه باید در هر مرتبه ساخت کاملاً مشابه نسخه قبلی باقی بماند. این موضوع فشار قابلتوجهی بر فرایندهای ماشینکاری ایجاد میکند، زیرا جنس متریال، سایش ابزار، تغییرات گرمایی و حتی لرزش دستگاه میتوانند باعث انحراف تدریجی در ابعاد شوند. چالش دیگر، مدیریت زمان چرخه تولید است؛ زیرا افزایش تنها چند ثانیه در زمان ساخت هر قطعه میتواند موجب افزایش شدید هزینهها شود. مجموعههایی که در این بازار رقابتی موفق هستند، معمولاً از دستگاههای CNC چندمحوره، ابزارهای پوششدار مقاوم در برابر سایش، و سیستمهای روغنکاری هوشمند استفاده میکنند تا همراه با حفظ سرعت بالا، کیفیت نیز ثابت بماند. همچنین، مدیریت هوشمند مواد اولیه و برنامهریزی دقیق تولید باعث میشود پاسخگویی به سفارشهای سنگین خودروسازان بدون افت کیفیت ممکن شود. سایر مقالات محصولات متداول سریتراشی الزامات فنی سریتراشی برای صنعت نفت و گاز صنعت نفت و گاز یکی از پیشرانهای اقتصادی جهان است و طبیعی است که تجهیزات مورد استفاده در آن باید توان تحمل شرایط بسیار سخت را داشته باشند. قطعات کوچک اما حیاتی که در تجهیزات حفاری، شیرآلات صنعتی، خطوط انتقال و واحدهای فرآیندی به کار میروند باید در برابر فشارهای شدید، تغییرات دمایی ناگهانی و محیطهای شیمیایی مهاجم مقاومت نشان دهند. تولید این قطعات نیازمند آگاهی دقیق از ویژگیهای متریال، نوع بارگذاری و استانداردهای بینالمللی است. مجموعههایی که در این حوزه فعالیت میکنند باید بتوانند قطعاتی تولید کنند که نه تنها در زمان راهاندازی بلکه در طول سالهای متمادی عملکرد پایدار داشته باشند. این موضوع باعث شده است الزامات فنی در صنعت نفت و گاز از بسیاری از صنایع دیگر سختتر و پیچیدهتر باشد و دقت مهندسی در تمامی مراحل تولید اهمیت دوچندان پیدا کند. اهمیت انتخاب آلیاژ مقاوم انتخاب آلیاژ مناسب نخستین گام در تولید قطعاتی است که بتوانند در برابر فشار بالا و محیطهای خورنده دوام بیاورند. بسیاری از اجزای صنعت نفت در مجاورت ترکیبات گوگردی، نمک، رطوبت و مواد شیمیایی فعال قرار دارند و این شرایط میتواند باعث خوردگی سریع و کاهش مقاومت مکانیکی شود. به همین دلیل آلیاژهایی مانند فولاد زنگ نزن، فولاد کم آلیاژ مقاوم در برابر دما، سوپرآلیاژهای نیکل و گاهی آلیاژهای پایه تیتانیوم مورد توجه قرار میگیرند. ویژگی مشترک این مواد توان حفظ استحکام در محیطهای پرفشار و دوام طولانی است. اما انتخاب صرف آلیاژ کافی نیست و سازنده باید دانش لازم در زمینه ماشینکاری این مواد را داشته باشد. برخی از این متریالها سختی بالا دارند و نیازمند ابزار مخصوص، سرعت برشی دقیق و سیستم خنک کاری کنترل شده هستند. رعایت نکردن این موارد باعث افت کیفیت سطح، کاهش عمر ابزار و ناهمگنی ابعادی میشود. در نتیجه تجربه کارگاهی و تسلط فنی در کنار انتخاب درست آلیاژ نقش جدی در تضمین کیفیت دارد. نقش تست کیفیت در محیطهای پرفشار قطعاتی که در تجهیزات نفتی نصب میشوند باید قبل از ورود به خط عملیاتی تحت تستهای سختگیرانه قرار گیرند. شرایط واقعی مانند فشار بالا، امواج حرارتی ناگهانی و تماس با سیالات خورنده در آزمایشهای صنعتی شبیهسازی میشود تا مشخص شود قطعه توان تحمل شرایط واقعی را دارد یا خیر. معمولاً از تستهای هیدرواستاتیک، آزمونهای غیرمخرب شامل اولتراسونیک و مایع نافذ، و همچنین تست عملکرد در سیکلهای دمایی استفاده میشود. هدف از این آزمایشها تشخیص هرگونه ترک ریز، ناپیوستگی ساختاری یا افت استحکام قبل از نصب قطعه است. اگر قطعه بدون این آزمونها وارد سیستم شود، کوچکترین نقص میتواند به نشت سیال، توقف عملیات یا خسارتهای جدی منجر شود. مجموعههای حرفهای معمولاً آزمایشها را در چند مرحله انجام میدهند تا اطمینان حاصل شود ثبات ابعادی و مقاوت متریال پس از ماشینکاری کامل باقی مانده است. وجود یک سیستم کنترل کیفیت چندلایه باعث میشود قطعات تولید شده بتوانند در محیطهای سخت سالها بدون افت عملکرد کار کنند و این ویژگی برای صنعت نفت و گاز یک الزام همیشگی است. استانداردهای میکرونی در تولید قطعات پزشکی و ابزارهای […]

سریتراشی در تهران بهعنوان یکی از بخشهای اصلی زنجیره تولید در صنایع مختلف، نقشی کلیدی در تأمین قطعات دقیق و استاندارد ایفا میکند. تمرکز کارگاهها، زیرساختهای صنعتی مناسب و دسترسی سریع برای مشتریان پایتخت سبب شده است که خدمات سریتراشی در تهران اهمیت ویژهای پیدا کند. این خدمات به کسبوکارها امکان میدهد با هزینه کمتر، سرعت بالاتر و کنترل کیفی دقیقتری فرایند تولید قطعات فلزی خود را مدیریت کنند و در نتیجه به بهرهوری بیشتر و عملکرد بهتر در خطوط تولید برسند. سریتراشی در تهران انتخاب یک کارگاه سریتراشی در تهران برای بسیاری از تولیدکنندگان، کسبوکارهای صنعتی و مجموعههایی که نیاز به تولید انبوه قطعات دارند، مزیتهای چشمگیری به همراه دارد. تمرکز صنایع کوچک و بزرگ در پایتخت سبب شده است که سرعت دریافت خدمات، هماهنگی با واحد طراحی و مهندسی و امکان پیگیری پروژهها بسیار آسانتر از همکاری با کارگاههایی در شهرهای دور باشد. در چنین شرایطی، مجموعهای مانند سریتراشی کریمان نقش یک بازوی تولیدی چابک و حرفهای را ایفا میکند و به کسبوکارها کمک میکند تا بدون اتلاف زمان، قطعات دقیق و استاندارد خود را دریافت کنند. دسترسی سریع، کاهش هزینههای لجستیکی و امکان نظارت نزدیک بر فرآیند تولید، سبب میشود انتخاب یک کارگاه در تهران، مزیت رقابتی قابلتوجهی برای مشتریان حرفهای ایجاد کند. کاهش هزینه و زمان حمل قطعات در پروژههای سری در پروژههایی که نیاز به تولید تعداد بالا از قطعات کوچک و دقیق دارند، حتی چند ساعت تأخیر در ارسال یا دریافت قطعه میتواند فرآیند تولید را مختل کند. همکاری با یک کارگاه سریتراشی واقع در تهران باعث میشود که هزینههای حملونقل، بستهبندی و جابهجایی قطعات به شکل محسوسی کاهش یابد. این موضوع بهویژه برای خطوط تولیدی که بهصورت روزانه یا هفتگی نیاز به تأمین قطعه دارند اهمیت دارد؛ زیرا فاصله کمتر، به معنای سرعت بیشتر در تحویل و رفع اشکال احتمالی است.علاوه بر این، سرعت دسترسی به قطعات نمونه یا سفارشیسازیهای فوری، کیفیت نهایی پروژه را بهبود میبخشد و از خواب خط تولید جلوگیری میکند. همین موضوع باعث شده است که بسیاری از برندها و کارگاههای صنعتی مطرح تهران، کارگاههای بومی مانند سریتراشی کریمان را بهعنوان شریک اصلی تولید خود انتخاب کنند، زیرا این نزدیکی جغرافیایی عملاً بخشی از هزینههای تولید را کاهش میدهد و بازدهی را افزایش میدهد. امکان بازدید حضوری و کنترل کیفیت قبل از تولید یکی از مهمترین دغدغههای مشتریان در حوزه سریتراشی، اطمینان از دقت، ظرافت و کیفیت نهایی قطعات است. وقتی کارگاه در تهران باشد، امکان بازدید حضوری، بررسی دستگاهها، آشنایی با اپراتورها و ارزیابی سطح مهارت تیم فنی فراهم میشود. این بازدید حضوری به مشتری اجازه میدهد تا قبل از شروع تولید انبوه، نمونه اولیه را از نزدیک بررسی کند و مواردی مانند دقت ابعادی، کیفیت سطح، جنس متریال و نحوه پرداختکاری را با استانداردهای مورد نظر خود مقایسه نماید.این شیوه همکاری، ریسک خطا را حداقل کرده و باعث میشود که سفارشیسازیها با سرعت بیشتری انجام شوند. همچنین امکان برگزاری جلسات هماهنگی کوتاه و سریع، بدون نیاز به سفر یا اتلاف وقت، روند تصمیمگیری را تسهیل میکند. سایر مقالات محصولات متداول سریتراشی معرفی مجموعه سریتراشی کریمان در شرق تهران در میان کارگاههای فعال در پایتخت، مجموعهای که در شرق تهران فعالیت میکند، به دلیل موقعیت مناسب، تجهیزات بهروز و سابقه قابلاعتماد، توانسته است جایگاه ویژهای در میان مشتریان صنعتی بهدست آورد. این مجموعه با تمرکز بر ارائه خدمات سریتراشی دقیق، تلاش کرده است تا نیاز صنایع کوچک و بزرگ را بهصورت کاملاً تخصصی پاسخ دهد. قرارگیری در محدوده شرقی شهر باعث شده است که همکاری با کارگاه برای بسیاری از کسبوکارهای مستقر در تهران و حومه بسیار سادهتر و سریعتر باشد. از سوی دیگر، برخورداری از یک تیم ماهر و متعهد، این قابلیت را ایجاد کرده است که پروژهها با سرعت مطلوب، کیفیت ثابت و حداقل ریسک خطا انجام شوند. همین ویژگیها باعث شده است که این مرکز بهعنوان یک نقطه اتکای مطمئن برای تولید قطعات دقیق در حجم بالا شناخته شود. موقعیت جغرافیایی و دسترسی آسان در شهرک صنعتی خاوران قرارگیری کارگاه در شهرک صنعتی خاوران مزیت قابلتوجهی برای مشتریان محسوب میشود، زیرا این منطقه یکی از نقاط صنعتی مهم تهران به شمار میآید که دسترسی مناسبی به بزرگراههای اصلی دارد. این دسترسی سریع باعث کاهش زمان جابهجایی، افزایش سرعت هماهنگی و امکان انجام مراجعات حضوری کوتاه و مؤثر میشود. بسیاری از واحدهای تولیدی شرق و جنوب شرق تهران به دلیل همین سهولت تردد، همکاری با مجموعههایی در این محدوده را ترجیح میدهند. افزون بر آن، حضور کارگاه در یک محیط صنعتی رسمی به معنای دسترسی به زیرساختهای مناسب مانند برق صنعتی، حملونقل سنگین و امکانات خدماتی استاندارد است؛ عواملی که در نهایت باعث تسریع در فرآیند تولید و تحویل پروژههای سری میشود. سابقه فعالیت، ماشینآلات و ظرفیت تولید قطعات این مجموعه با سالها فعالیت در زمینه تولید قطعات دقیق، توانسته است تجربه قابلتوجهی در مدیریت پروژههای کوچک و بزرگ کسب کند. بهرهگیری از دستگاههای CNC، اتومات، پیشرفته و ابزارهای دقیق اندازهگیری سبب شده است که امکان تولید قطعات پیچیده با تلرانسهای سخت فراهم باشد. ظرفیت بالای تولید نیز باعث شده که کارگاه قابلیت پاسخگویی به سفارشهای انبوه در صنایع مختلف، از قطعهسازی خودرو تا تجهیزات الکترونیکی، پزشکی و صنایع ساختمانی، را داشته باشد.مزیت مهم دیگر، وجود تیمی باتجربه در زمینه تحلیل نقشه، انتخاب متریال مناسب و کنترل کیفی مداوم است که کمک میکند پروژهها با حداقل خطا و بالاترین دقت اجرایی انجام شوند. ترکیب این عوامل، کارگاه را به گزینهای قابلاعتماد برای مجموعههایی تبدیل کرده است که علاوه بر کیفیت، به زمان تحویل و ثبات عملکرد نیز اهمیت میدهند. توانمندیهای فنی سریتراشی کریمان توانمندیهای فنی هر کارگاه سریتراشی، نقش تعیینکنندهای در کیفیت نهایی قطعات و میزان اعتماد مشتریان دارد. در شرق تهران، مجموعهای فعال در این حوزه توانسته است با تکیه بر زیرساختهای مجهز، تجربه عملی طولانی و یک رویکرد مهندسیشده، ظرفیت تولید قطعات پیچیده و حساس را در تیراژ بالا فراهم کند. گستره خدمات این مجموعه از تراشکاریهای ساده گرفته تا تولید قطعات دقیق با تلرانسهای سخت را شامل میشود و همین تنوع سبب شده است که امکان پاسخگویی به نیاز صنایع مختلف، از خودروسازی و تجهیزات الکتریکی گرفته تا صنایع ساختمانی، پزشکی و کنترل صنعتی، بهصورت یکپارچه فراهم باشد.وجود اپراتورهای حرفهای، سیستمهای کنترل […]

توانایی ها

- سری تراشی و انجام کلیه خدمات تراشکاری با دستگاه سری تراش تمام اتوماتیک

- سری تراشی انواع قطعات صنعتی، خودرویی، قطعه سازی و غیره تولید قطعات آلومینیوم، قطعات برنجی، قطعات آهنی

- تراشکاری و تولید قطعات سری تراشی با سی ان سی CNC و فرز انواع قطعات برنجی، آلومینیوم، آهنی

- تراشکاری و انجام کلیه خدمات سری کاری، قطعه سازی و صنعتی آماده همکاری با صنعت کاران و شرکت ها